Токарь - это рабочий-станочник, специалист по токарному делу. Профессия "токарь": обучение, разряды

Токаря была и остаётся одной из самых востребованных. Обработка древесины и металла - сфера применения токарного ремесла. Для оптимизации труда, точности и скорости изготовления деталей существует множество станков и иного оборудования, которое постоянно совершенствуется, позволяя выполнять мастеру сложнейшие и точнейшие операции.

Специфика термина

Токарное дело прошло долгий путь развития, прежде чем обрело те формы производства, которые мы знаем сейчас. На современном этапе к нему относятся резка металлических и неметаллических материалов и сплавов, нанесение резьбы разных типов на детали, вытачивание отдельных элементов оборудования и нанесение на них различных насечек, канавок и т.д., обтачивание деревянных болванок для придания им нужной формы. Конечные продукты производства - знакомые нам болты и гайки, клапаны и переходники, заглушки и многая другая фурнитура, а также разные корпуса и прочие детали.

Токарное дело тесно связано с токарным производством. Под это понятие подходит, в принципе, любое предприятие, где установлены соответствующие станки и прочие орудия для работы с разным материалом от единичных заказов до целой серии или линии. Для того чтобы уметь выполнять нужные действия и разбираться в каждом этапе операций, необходимо хорошо знать свойства термообработок материалов, ориентироваться в чертежах и обладать многими другими знаниями. Поэтому токарное дело считается наукой сложной, самым тесным образом взаимодействующей со смежными.

История и традиции

Если вернуться в далёкое прошлое, то можно вспомнить, что наши предки пользовались посудой, которую долбили, вырезали и вытачивали из дерева, равно как и предметы домашнего обихода, мебель и даже игрушки. Делалось это сначала грубым способом и подручными средствами, а затем на приспособлениях, напоминавших токарные станки и ставших их прообразами. Так появились обточенные братины, миски, чашки. Следовательно, именно оттуда современное токарное дело берёт свои истоки. И по сей день в народных промыслах точёные детали и целые изделия находят широкое применение. Например, различные кухонные аксессуары: подставки под горячие чайники, кастрюли и сковородки, и т.д.; аксессуары дизайна интерьера: деревянные «занавесы» из отшлифованных кругляшков из древесины или палочек, сувенирные скульптуры и статуэтки. Токарные станки обрабатывают практически любую породу дерева быстро и аккуратно, со всей необходимой точностью. При этом размер изделия особой роли не играет. Обточить можно и миниатюрную нэцкэ, указав даже мельчайшие детали, и крупное изделие. Особую красоту и выразительность таким предметам прида

ёт художественная роспись.

С развитием промышленности, активным использованием в производстве железа зародилось и токарное дело по металлу, близкое технически к деревообрабатывающему. Сейчас без него не обходится ни один производственный процесс. Сложнейшие механизмы в основе своей сделаны из деталей, созданных на токарных станках. Поэтому токарь, особенно фрезеровщик, всегда востребован на предприятиях. А обучение токарному делу ведётся во всех специализированных профтехучилищах и на многих крупных заводах и фабриках.

Резюме

Профессия токаря, интересная и трудная, требует большой самодисциплины, аккуратности и постоянного самосовершенствования. Это одна из тех специальностей, на которых держатся самые сложные высокотехнологичные процессы.

Вопросы по токарному делу

К атегория:

Токарное дело

Вопросы по токарному делу

1. Чем характеризуются детали, получаемые обработкой на токарном станке?

2. Назовите основные узлы токарно-винторезного станка и укажите их назначение.

3. В чем заключается сущность процесса резания металлов?

4. Какие поверхности различают на обрабатываемой заготовке?

5. Назовите основные части, элементы и углы токарного резца.

6. Что такое глубина резания, скорость резания?

7. Как зависит частота вращения шпинделя от допускаемой скорости резания и диаметра заготовки?

8. Для чего применяются смазочно-охлаждаю-щие жидкости?

1. Какие требования предъявляются к цилиндрическим поверхностям?

2. Назовите основные части трехкулачкового самоцентрирующего патрона.

3. Для чего применяются и как устроены жесткие и вращающиеся центры?

4. Какие резцы применяются для обработки наружных цилиндрических поверхностей?

5. Назовите виды и меры предупреждения брака при обтачивании наружных цилиндрических поверхностей.

6. Для чего предназначен и как устроен плавающий центр?

7. Как и чем контролируют наружные поверхности?

1. Что такое технологический процесс и из каких элементов он состоит?

2. Что такое припуск, из каких соображений назначается припуск на обработку?

3. Что такое установочная база, в каких случаях

4. Назовите правила выбора черновых и чисто вых баз.

1. Назовите основные части и элементы спирального сверла.

2. Назовите основные причины поломок сверла, виды брака при сверлении и меры их предупреждения.

3. Как контролируют длину и диаметр растачиваемого отверстия?

4. Как растачивают внутренние канавки?

5. Назовите основные причины и меры предупреждения брака при зенкеровании и развертывании.

6. Как обеспечивается концентричность наружной поверхности и отверстия при обработке простых втулок из прутковой заготовки?

1. Какими элементами характеризуется резьба?

2. Чем отличается метрическая резьба от дюймовой?

3. Как устроена и работает резьбонарезная головка?

4. Назовите части, элементы и укажите особенности геометрии ме гчнка.

5. Какие достоинства имеет накатывание резьбы?

6. Как и чем контролируют наружные и внутренние резьбы?

1. Назовите основные данные технической характеристики стайка 1К62.

2. Покажите на кинематической схеме станка 1К62 устройства для регулирования частоты вращения шяннделя.

3. Сколько ступеней частот вращения при прямом и при обратном вращении шпинделя обеспечивает коробка скоростей станка 1К62?

4. Сколько электродвигателей 1К62?

5. Покажите на кинематической цепи продольных и подач.

6. Для чего предназначена и как работает предохранительная муфта фартука?

7. Как устроена задняя бабка станка 1К62?

1. Как настраивается станок 16К20 на нарезание метрических, дюймовых, модульных и пит-чевых резьб?

2. Назовите основные конструктивные особенности узлов станка 16К20.

1. Как проверяют токарный станок на радиальное биение шпинделя, соосность осей шпинделя передней бабки и пиноли задней бабки? 2 Назовите основные направления модернизации старых токарных станков.

2. Сменой смазки в коробке скоростей, коробке подач и фартуке суппорта.

3. Во время работы не класть заготовки, детали, режущие и измерительные инструменты на направляющие станины, использовать для этой цели деревянные или пенопластовые планшеты.

4. Для надежного закрепления резцедержателя не допускается постукивание молотком или металлическим стержнем по рукоятке. Периодически резцедержатель снимают, очищают опорную поверхность от грязи, промывают керосином и протирают гнезда фиксаторов.

5. Не оставлять двигатель станка включенным на продолжительное время, останавливать станок при измерении обрабатываемых заготовок (деталей), при перерывах в подаче электроэнергии, при наладочных или ремонтных работах у станка. При выполнении ручных работ (развертывание, нарезание. резьбы метчиком, сверление с ручной подачей пиноли, полирование), когда не требуется автоматическая подача суппорта, отключать механизм подачи, поставив рукоятку трензеля в нейтральное положение.

6. Тщательно убирать станок после работы, следить, чтобы на направляющих станины и суппортов не оставалась стружка, грязь, влага. Обтирочные материалы, которыми очищают стружку, не должны оставлять следов и ворса на протираемых поверхностях.

1. Как обрабатывают фасонные поверхности сочетанием двух подач?

2. Какие копировальные приспособления применяют для обработки фасонных поверхностей?

3. Как контролируют фасонные поверхности?

4. В чем заключается способ обработки сферических (шаровых) поверхностей при помощи мерного штихмаса?

5. Перечислите основные виды брака при обработке фасонных поверхностей и укажите меры его предупреждения.

1. Какими способами осуществляют притирку и полирование на токарном станке?

2. В чем заключается сущность поверхностного пластического деформирования и какие инструменты применяют для его выполнения?

3. Как накатывают рифления?

4. Назовите основные виды, причины и меры предупреждения брака при накатывании рифлений.

1. Какую геометрию должен иметь резьбовой резец?

2. Для каких работ применяют резьбовые гребенки?

3. Выведите формулу для расчета передаточного отношения сменных зубчатых колес гитары для настройки станка «напрямую» при нарезании резьбы.

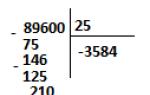

4. Подберите сменные зубчатые колеса гитары для нарезания резьбы шага 3 мм.

5. Как нарезают трапецеидальную и прямоугольные резьбы?

6. Поясните принцип скоростного («вихревого») нарезания резьбы.

7. Перечислите основные виды брака при нарезании резьбы резцом, их причины и меры предупреждения.

1. Как закрепляют заготовку за коническую или за фасонную поверхность?

2. При каких условиях возможно объединение обработки сложной поверхности с обработкой цилиндрических поверхностей в одной операции?

3. Как закрепляют заготовки сложной формы на планшайбе?

4. Для чего и как уравновешивают заготовку на планшайбе?

5. Какие У СП применяют на токарных станках?

6. Как классифицируются валы по жесткости?

7. Как обрабатывают эксцентриковые и коленчатые валы?

1. Объясните сущность процесса образования стружки.

2. Отчего возникает и как распределяется теплота резания?

3. Что такое наклеп?

4. Почему образуется нарост и как он влияет на качество поверхности?

5. Отчего возникают вибрации в процессе резания и какими способами преодолевают их вредное воздействие?

1. Какие требования предъявляются к инструментальным материалам?

2. Перечислите основные марки и свойства быстрорежущих инструментальных сталей.

3. Назовите основные марки твердых сплавов для обработки чугуна и стали.

4. Какие части и элементы имеет токарный резец?

5. Назовите углы резца в плане и в главной секущей плоскости.

6. От каких факторов зависит выбор величины заднего угла?

7. В каких случаях применяют резец с отрицательным передним углом?

8. Как влияет установка резца относительно центра на углы резца?

9. Что такое угол наклона режущей кромки и в каких случаях его принимают с положительным значением?

10. Какие преимущества имеет алмазная заточка и доводка резцов?

11. Как контролируют геометрию резца?

12. Какие преимущества имеют резцы с механическим креплением многокромочных непере-тачиваемых пластинок твердого сплава?

1. Как происходит и чем объясняется износ резца?

2. Как зависит стойкость инструмента от скорости резания?

3. Как влияет на скорость резания главный угол в плане?

4. Почему увеличение глубины резания меньше влияет на падение стойкости инструмента, чем увеличение подачи?

5. Как влияют на скорость резания механические свойства обрабатываемого материала, размеры сечения державки и смазочно-охлаждаю-щаи жидкость?

6. На какие составляющие разделяется сила сопротивления резанию, каково их соотношение?

7. Напишите формулу силы резания, поясните влияние глубины резания и подачи на силу резания.

1. Дайте общую классификацию деталей, заготовки которых обрабатывают на токарных станках.

2. Как обрабатывают заготовки деталей типа стаканов и тонкостенных втулок?

3. Как изготавливают на токарном станке детали типа дисков и колец?

4. В чем заключается сущность обработки по типовому технологическому процессу?

1. Назовите основные ну ги повышения производительности труда при токарной обработке.

2. В чем заключаются преимущества силовою и ротационного точения?

3. Как устроен пневматический патрон?

4. Расскажите о способах многорезцовой наладки юкарного станка.

5. Приведите примеры рационального использования заднего резцедержателя.

6. Как осуществляю ускоренную замену режущих инструментов, закрепляемых в резцедержателе и в пиноли задней бабки?

7. В какой последовательности ведут наладку токарного станка на работу по барабанному упору?

1. Какие особенности имеют лобовые и карусельные станки?

2. Расскажите об уст ройстве и работе револьверных станков.

3. Чем отличается гидрокопировальный полуавтомат 1722 от полуавтомата 1А730? 4 Как осуществляется движение подачи на ю-карном автомате?

1. Что такое механизация производства?

2. Чем отличается автоматизация от механизации?

3. Охарактеризуйте средства внурицехового транспорта.

1. Из каких устройств состоит система автоматического управления?

2. В чем отличие ЧПУ

от других систем программного управления?

3. Как устроен и работает шаговый электродвигатель?

1. Какие правила безопасности должны соблюдаться на территории предприятия и в механических цехах?

2. Перечислите основные правила техники безопасности при работе на токарном станке.

3. Какие правила техники безопасности следует соблюдать при затачивании инструмента?

Если раньше профессия токаря была популярной, то сейчас молодежь зачастую отдает предпочтение офисной работе, при этом количество "офисного планктона" уже просто зашкаливает. Токарь - это по-настоящему востребованная профессия на сегодняшний день. Отрасли машиностроения, оборонной промышленности, авиа- и кораблестроения с каждым днем расширяют свои горизонты, поэтому рабочие руки профессионала всегда будут нужны. Анализируя среднюю заработную плату токаря, можно сказать, что эта работа оплачивается достойно. За месяц работодатели готовы выделить от 30 до 60 тысяч рублей. Конечно, размер зарплаты зависит от умений и разряда рабочего.

Разряды токарей - это своего рода уровень квалификации работника, который отражается на зарплате. Чем больше опыт работника, чем больше знаний и умений он освоил, тем выше разряд, но обо всем по порядку.

Что входит в работу?

Основная задача - это обрабатывать детали и изделия в процессе вращения. За счет резания профессионал сможет обработать разные материалы. На токарном оборудовании работник должен уметь не только просверливать детали, но и проводить их калибровку или зенковку. Выполнять поставленные задачи помогают различные чертежи будущих деталей, которые он должен уметь правильно читать. В процессе выполнения работ токарь должен следовать всем требованиям безопасности, так как детали после точения могут нагреваться до семисот градусов Цельсия.

Почему важно поднимать разряд?

Разряды токарей - это прямое отображение их знаний и умений. На сегодняшний день профессиональные токари, которые имеют разряд выше третьего, очень ценятся различными отраслями промышленности. Но зарплаты, например, 3-го разряда в машиностроительной и оборонной сферах будут существенно отличаться по размеру. Оборонная промышленность считается одной из самых высокооплачиваемых, но как можно повысить разряд?

Профессия "токарь" - это техническая работа, которая основана на изучении свойств металлов, их обработки резанием и чтении чертежей. Первый разряд токарь получает в учебном заведении, но на этом этапе он осваивает только теорию. Чтобы получить второй разряд, ему необходимо пройти дополнительное трехмесячное обучение и практику работы на станке. Через один год токарь второго разряда вправе повышать его до третьего, при этом он должен уметь производить детали с большей сложностью. Поднимать разряд до четвертого можно также через год. Если все экзамены сданы, то только через два года обучения можно приступать к получению 5 разряда. Детали на этом этапе соответствуют высокой сложности. При наличии желания повысить разряд до шестого, понадобится еще три года.

Проводить все это обучение можно на курсах повышения квалификации, которые может обеспечивать работодатель. Чем выше разряды токарей, тем выше их заработная плата. Минимум, который необходимо освоить, - это среднее специальное образование. Токарь - это не простая профессия, это работа, требующая хорошего глазомера, отменной мелкой моторики рук, хороших математических знаний.

Личностные качества

Прежде всего, стоит понимать, что токарь - это очень выносливый человек, так как ему приходится долгое время находиться на ногах. Даже при высоких температурах в цеху ему нельзя снимать защитную одежду. Кроме того, освоить навыки токаря сможет далеко не каждый человек. Профессиональный токарь должен обладать следующими качествами:

- ответственностью;

- терпением;

- организованностью;

- техническим мышлением;

- устойчивым вниманием к деталям;

- высокой концентрацией;

- хорошим воображением.

Если человек имеет такие качества, то освоить токарные азы ему будет очень просто. Также настоящий профессионал данной профессии должен обладать хорошей памятью, острым зрением и точным глазомером.

Место работы токаря

Главной задачей токаря во время работы является соответствие всем требованиям техники безопасности. Работы, выполняемые на токарных станках, имеют высокую травмоопасность, поэтому охрана труда для этой профессии - достаточно важный нюанс.

Рабочее место токаря представляет собой непосредственно станок, а также вспомогательное подъемно-транспортное оборудование, например различные тележки или электрические тали. Для комфортной работы необходимо иметь:

- различные стеллажи для организации рабочего места;

- соответствующие инструменты;

- технологические приспособления для изготовления деталей;

- приемный столик;

- инструментальный шкаф;

- различные приборы узкой специализации и т. д.

Какие категории токарей бывают?

Многие думают, что токарь - это универсальная профессия, но это далеко не так. Есть рабочие, которые имеют и узкую специализацию. Безусловно, самую высокую заработную плату получают те, кто считается универсальным работником, умеющим производить детали с различной обработкой и из разных материалов. Зачастую это настоящий профессионал, который широко освоил профессию "токарь". Обучение такие специалисты проходят в различных сферах.

Сейчас существует одна классификация, по которой можно определить узконаправленность работника, а именно:

- токарь-расточник (занимается на расточных станках);

- токарь-фрезеровщик (обработка плоских и сложных поверхностей, круглых и резьбовых отверстий);

- токарь-карусельщик (обрабатывает детали в процессе вращения под различными углами);

- универсал (изготавливает единичные сложные в обработке детали).

Токарь-универсал - это одна из самых высокооплачиваемых категорий, так как этот специалист должен уметь не только производить детали по чертежам, но и ремонтировать станки.

Делаем выводы

Профессия "токарь" основана на металлообработке, поэтому специалист данной сферы должен знать различные физические и химические особенности материалов. Кроме того, это универсальный специалист, который всегда сможет найти работу на монтажных предприятиях, строительстве, ремонтных заводах, в автомобилестроении, оборонной сфере.

В книге рассмотрена технология обработки деталей на токарных станках; приведены сведения об оборудовании, инструментах, приспособлениях и выборе наиболее рациональных режимов резания; освещены вопросы механизации и автоматизации процессов обработки деталей на токарных станках, а также вопросы техники безопасности при работе на этих станках; приведены примеры работы токарей-новаторов.

Книга предназначена в качестве учебника для подготовки токарей в городских профессионально-технических училищах и может быть использована в сети индивидуального и бригадного обучения на промышленных предприятиях.

ОСНОВНЫЕ ПОНЯТИЯ ОБ УСТРОЙСТВЕ ТОКАРНО - ВИНТОРЕЗНОГО СТАНКА. НАЗНАЧЕНИЕ ТОКАРНЫХ СТАНКОВ.

Наиболее распространенным методом обработки материалов резанием является обработка на токарных станках. На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходится обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

ТИПЫ ТОКАРНЫХ СТАНКОВ. Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам. Основными размерами токарных станков являются: наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной; расстояние между центрами, т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Все токарные станки по высоте центров над станиной могут быть разделены на:

мелкие станки - с высотой центров до 150 мм; средние станки - с высотой центров 150-300 мм; крупные станки - с высотой центров более 300 мм. Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Токарное дело, Бруштейн Б.Е., Дементьев В.И., 1967 - fileskachat.com, быстрое и бесплатное скачивание.

- Подготовка специалистов для атомной промышленности зарубежных стран в НИЯУ «МИФИ», Дмитриев Н.М., Арефьев П.А., 2018

- Теория автоматического управления, Учебник и практикум для бакалавриата и специалитета, Ягодкина Т.В., Беседин В.М., 2019

- Шрифты, Шрифтовая графика, Безрукова Е.А., Мхитарян Г.Ю., 2019

Следующие учебники и книги.

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства. Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря - это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез - это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций - это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу